Herstellung

- Rohstoffe

- Rohstoffe

- Synthese

- Aktivierung

- Bindemittel

- Kontrolle

- Einsatz

Calciumarme Ausgangsmischung

Die Rohstoffe, ein Calcium- und ein Silizium-Träger, müssen für den Herstellungsprozess aufbereitet und in vorher genau festgelegten Verhältnissen gemischt werden. Der Calcium-Träger (CaO z.B. aus CaCO3) muss in einer reaktiven Form zur Verfügung stehen, was durch eine Entsäuerung von Kalkstein zu Calciumoxid erfolgen kann. Als Silizium-Träger eignen sich Silikate wie z.B. Sand. Das molare Verhältnis von Calcium zu Silizium liegt zwischen 0,5 und 2. Entsprechend niedrig ist der Bedarf am Rohstoff Calciumcarbonat.

Hydrothermalsynthese

In einem Autoklaven entstehen aus den Rohstoffen und Wasser bei Temperaturen zwischen 150 und 300°C unter Sättigungsdampfdruck Calcium-Silikat-Hydrate (CSH). Nach der Trocknung können diese weiterverarbeitet werden. Die entstandenen Calcium-Silikat-Hydrate sind nicht hydraulisch aktiv.

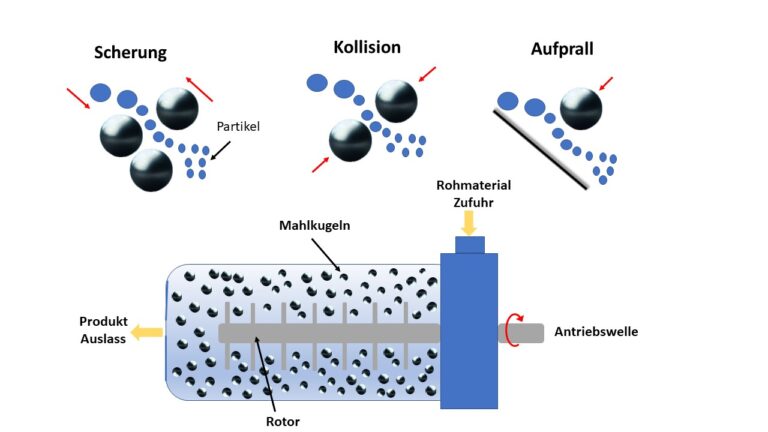

Aktivierungsmahlung

Das im Autoklaven erzeugte Zwischenprodukt wird allein oder unter Mischung mit weiteren Silikatträgern durch eine spezielle Reaktionsmahlung aktiviert und auf die gewünschten Produkteigenschaften eingestellt. Zur Steuerung der Reaktivität oder anderer wichtiger Produkteigenschaften können auch weitere Zusatzstoffe zugegeben werden.

Bindemittel

Als Ergebnis der Reaktionsmahlung erhält man ein bereits wasserhaltiges Bindemittel, welches genau wie klassischer Zement verarbeitet und eingesetzt werden kann. Auch Abmischungen mit Portlandzementen oder anderen hydraulisch aktiven Stoffen sind möglich. Bei der Anwendung erhält man in großer Menge die aus der Hydratation von Zementen bekannten Klebestoffe des Betons, die sogenannten C-S-H-Phasen (Calciumsilikathydrate).

Prozesskontrolle

Eine sichere Verfahrensführung, Qualitätskontrolle und Optimierung des Produktes bis zur Marktreife ist nur dann möglich, wenn alle anfallenden Materialien auch hinreichend genau charakterisiert und objektiv beurteilt werden können. Die Wirtschaftlichkeit einer Industrieanlage hängt ganz wesentlich vom Einsatz automatisierbarer Systeme zur Produktions- und Qualitätsüberwachung ab. Einige Verfahren der bisher manuell durchgeführten Analytik von Celitementen sind in der Automation so noch nie in der Prozesskontrolle von Industrieanlagen integriert worden. Analytisch sind Celitemente sehr aufwändig zu charakterisieren oder zu identifizieren. Die dafür benötigten Verfahren sind komplex. Für die Entwicklung und Optimierung von Celitement wird daher besondere analytische Expertise benötigt. Denn nur die analytische Kontrolle aller Prozessstufen bei der Produktion erlaubt den Schritt in die industrielle Praxis.

Einsatzmöglichkeiten / Anwendungsgebiete

Wie Portlandzement sind auch Celitemente in den unterschiedlichsten Anwendungsfeldern einsetzbar. Da sie aber keine Aluminatphasen oder Gips enthalten, werden insbesondere die Verarbeitungseigenschaften am einfachsten über die Zugabe moderner Fließmittel (z.B. PCE´s) eingestellt. Hier liegen noch große Potentiale, da die derzeit für Portlandzemente optimierte Bauchemie zwar auch bei Celitementen funktioniert, aber noch nicht auf diese Bindemittelfamilie optimiert ist.